02 Sep Inertage de soudures pour tubes et tuyauteries

Inertage de soudures pour tubes et tuyauteries.

Dans Stainless Steal World – Mars 2014. Par Dr Mike Fletcher – Delta Consulting.

Des soudures de haute qualité sur tubes et tuyauteries ne peuvent être réalisées que si la racine de la soudure est protégée de toute oxydation . Les différentes techniques disponibles pour assurer cette protection sont connues sous le terme d’inertage.

Pré- inertage

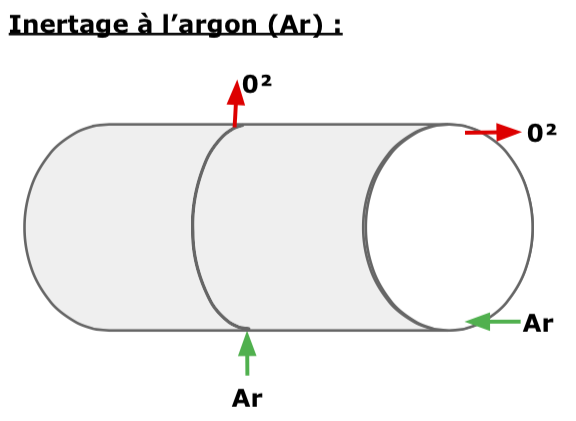

Le pré- inertage ou la mise en place de l’inertage a pour but de déplacer l’air présent dans l’ensemble de la tuyauterie ou dans le volume isolé.

De nombreux facteurs jouent sur la durée de pré- inertage , tels que le diamètre de la tubulure, le volume à purger et la teneur en oxygène maximale autorisée.

Une erreur commune est de penser qu’accroître le débit de balayage va réduire la durée d’inertage. C’est malheureusement faux. Accroître le débit augmente les turbulences et conduit à un mélange inutile de gaz inerte et d’air, ce qui peut conduire en fait à allonger la durée nécessaire. En règle générale, le débit de pré- inertage et le temps prévu devraient conduire à remplacer cinq fois le volume dans la zone considérée, alors qu’un débit courant de gaz est de 20 litres/min.

Les joints soudés qui nécessitent une ouverture en racine ou dont les extrémités ne coïncident pas parfaitement entraînent des fuites gênantes du gaz d’inertage. On peut alors assurer l’étanchéité du joint grâce à un adhésif collé sur l’endroit.

La teneur en oxygène et en humidité du gaz d’inertage devrait être vérifiée avec un moniteur approprié, comme un Weld Purge Monitor®, la mesure effectue en sortie du gaz . Si on a mis en place des bouchons, le point de sortie doit être équipé d’une rallonge flexible qui autorise un accès facile. Si cela est impossible, il faut prévoir un bouchon qui assure à la fois l’entrée et la sortie du gaz d’inertage.

Alors qu’une teneur en oxygène de 0,1 % (100 ppm) est une valeur acceptable pour des matériaux tels que les aciers inox et duplex, cette valeur doit être inférieure dans les secteurs de la biopharmacie, de l’alimentaire, des produits laitiers et des semi-conducteurs, qui réclament maintenant 0,05 % (50 ppm) ou moins.

Quand on soude des alliages encore plus sensibles, basés sur le titane , le zirconium ou d’autres métaux réactifs, le niveau d’oxygène résiduel doit être dans les 10 ppm (0,01 %) ou moins.

Processus d’inertage de la soudure

Une fois que le gaz dans la zone délimitée a atteint la valeur voulue, on peut réduire le débit de gaz à environ 5L/minute pour l’opération de soudage . Un moyen basique de vérification : on doit tout juste sentir le flux venant du point de sortie.

Un débit trop élevé peut faire monter la pression dans la tubulure et donner une forme concave à la racine de la soudure , allant, dans les cas les plus extrêmes, jusqu’à l’éjection du bain en fusion .

Sur les joints qui ne sont pas parfaitement étanches, un débit plus élevé peut-être nécessaire pour éviter toute contamination.

Cependant, lorsque le ruban de soudage est quasiment terminé, le joint étant devenu parfaitement étanche, le débit de gazdevra être réduit, afin d’éviter toute surpression.

Les Techniques d’inertage

Il y a essentiellement six techniques principales d’inertage :

- Obturation avec du papier ou d’autres objets étrangers

- Travailler en tube ouvert

- Disques hydrosolubles

- Bouchons expansibles mécaniquement

- Disques flexibles

- Systèmes gonflables

Obstruction par du papier ou des objets étrangers

En général, les solutions simples et bon marché peuvent offrir une protection limitée, mais elles sont loin d’être totalement fiables.

On a du mal à croire qu’utiliser du papier journal bouchonné ou des disques de carton pour fermer la tubulure de chaque côté du joint pour tenter de créer une étanchéité efficace soit encore considéré par certains comme approprié. Même s’ils ne prennent pas feu pendant le soudage , on pense rarement à la question : comment s’en débarrassé une fois le travail effectué ?

De plus, il est tout aussi inconcevable qu’on puisse obtenir une qualité d’inertage requis, ou qu’on puisse la maintenir, si on l’a obtenue, pour être conforme aux critères de Contrôle Qualité actuels.

Opération à tube ouvert

Pour de petits diamètres, disons, jusque 10 mm, il est courant d’utiliser un flux continu de gaz d’inertage sans étanchéifier. L’air est remplacé par le gaz qui arrive. Cependant, on ne tient pas compte des turbulences, et de la possibilité que de l’oxygène reste en place.

Un flux continu de gaz a aussi un coût, dû notamment à l’augmentation marquée des gaz d’inertage, ces dernières années.

Comme il est préférable de confiner la zone sur une courte distance autour de la soudure , afin de mieux contrôler le processus d’inertage et donc l’aspect final de la soudure , il vaut mieux utiliser des moyens professionnels, quand c’est possible.

Pour des diamètres à partir de 1’’ (25,4 mm), il y a maintenant des systèmes gonflables disponibles sous le nom de PurgElite®.

Bouchons expansibles mécaniquement

Ils peuvent être très efficaces et bon marché. On les utilise souvent pour les essais de pression des tuyauteries. Ils sont produits en grande quantité, d’où un coût raisonnable.

La zone d’étanchéification est importante, et la durée de mise en place est assez courte.

Des bouchons existent pour des diamètres depuis 12 mm (1/2’’) jusqu’à 1200 mm (48’’). Les bouchons de petite taille ont des corps en Nylon, alors que l’aluminium et l’acier sont utilisés pour les plus grands diamètres. Il peut être assez difficile de mettre en place les modèles les plus grands, et donc les plus lourds, si la ligne de joint est à plus de 500 mm du point d’accès.

Barrières solubles

Coupées à la dimension de la tubulure, et collées sur la surface interne, les barrières solubles procurent une certaine protection ; les disques peuvent ensuite être éliminés par rinçage à l’eau. La liaison avec la tubulure peut être sujette à des fuites, et il y a eu des cas d’explosion de la barrière, en raison d’un opérateur un peu trop enthousiaste sur le débit de gaz !

En outre, le temps et l’expérience nécessaires peuvent être considérables.

Le film hydro-soluble est généralement bien préférable au papier. L’adhésif du film soluble est bien plus facile à placer tout autour de la surface interne de la tubulure, et procure une excellente adhésion.

Le papier, quant à lui, contient une grande quantité d’eau, qui peut se vaporiser pendant le soudage . Il devient donc un risque de contamination de la soudure .

La gamme Argweld® comprend un film soluble d’inertage et des bouchons expansibles. Ils sont fabriqués en Grande-Bretagne, et disponibles sur stock.

Des kits de film soluble sont disponibles lorsque de faibles quantités de soudures sont à produire ou lorsque le temps n’est pas un paramètre essentiel et que l’accessibilité aux soudures est aisée.

Des versions en papier et en plastique spécial existent ; cependant, les versions papier peuvent ne pas être une bonne solution, en raison de leur fragilité .

Du temps, de la dextérité et de la patience sont nécessaires pour la mise en place des barrières sous forme de films. Elles ne peuvent être mises en place que dans une zone accessible à l’opérateur.

Disques flexibles « mous »

Des disques reliés par un tube flexible sont disponibles.

On peut les déployer rapidement, et les enlever après le soudage est facile, du fait que l’assemblage peut passer par-dessus lasoudure .

Néanmoins, il faut faire attention à la fiabilité, puisque l’étanchéité disque/tubulure est due à une très faible surface de contact.

Certains ensembles ont un tube de connexion semi-rigide, ce qui les rend impossible à utiliser si une partie de l’ensemble doit passer dans un faible rayon de courbure.

De plus, la gamme de diamètres utilisables est assez limitée.

Des obturateurs gonflables d’inertage

Ce sont les seuls systèmes totalement fiables pour l’inertage. Les équipements actuels sont conçus pour permettre un contrôle absolu de la pression d’inertage. La quantité de gaz d’inertage est minimisée, et ils sont compatibles avec une utilisation sur site, quand plusieurs soudures sur les mêmes diamètres doivent être effectuées rapidement et de façon fiable. (Figure 2)

(Traduction: 1 Entrée du gaz d’inertage 2 Gonflage de la barrière 3 Le gaz d’inertage passe dans le tube de liaison 4 Gonflage de la deuxième barrière 5 Le gaz d’inertage est relâché à travers une vanne au nouveau profil 6 Le gaz d’inertage pousse l’air vers l’orifice de sortie .)

Ces innovations ont mené HFT® à de récentes avancées de production.

Parmi elles :

- Le PurgeGate®, un régulateur de débit a été ajouté à tous les ensembles QuickPurge®. Ce système breveté évite la surpression des ensembles d’inertage gonflables, même quand les opérateurs veulent augmenter le débit du gaz d’inertage.

- Le RootGlo® , une bande adhésive phosphorescente, est fixée au centre de l’ensemble QuickPurge®. Dans l’obscurité de la tubulure, la bande de centrage brille intensément, ce qui permet aux opérateurs de vérifier l’alignement de l’ensemble et l’aspect de la soudure en cours de travail. La bande brille pendant 12 heures, avant de devoir être rechargée à la lumière du jour.

- IntaCal® est un dispositif calibré tout prêt pour relâcher du gaz , afin d’assurer un gonflage de la barrière en toute sécurité, et pour inerter l’espace entre les deux barrières. On s’affranchit ainsi de tout système de vanne à régler soigneusement à chaque utilisation avant soudage . Ce processus très consommateur de temps est éliminé, tout comme le risque de mal régler les vannes, conduisant à l’explosion de barrières.

Weld Purge Monitor®: les gaz sortant de la zone inerte sort par le tube rouge de 6 mm connecté au tube rouge du Monitor (PurgEye® 300 nano), lui aussi de 6 mm. En utilisant le connecteur rapide de 6 mm, on élimine tout risque de fuite comme on peut en voir sur d’autres systèmes, où on doit utiliser des adaptateurs entre la sortie de grand diamètre et le tube de faible diamètre du moniteur d’oxygène résiduel.

Les moniteurs d’oxygènes résiduel PurgEye® peuvent être programmés pour alerter l’utilisateur automatiquement quand le niveau d’oxygène requis a été atteint.

Du matériel robuste, qui permet un usage répété dans les conditions rencontrées sur site.

Les ensembles d’inertage pour soudure de tubes et tuyauteries:

PurgElite® intègrent le système d’inertage le plus petit actuellement disponible.

Des ensembles existent pour des diamètres de 25 à 600 mm.

Coûts d’utilisation

Obtenir des données précises sur les coûts comparés de diverses techniques d’inertage est difficile, notamment parce que le diamètre de la tubulure et son épaisseur ont une énorme influence sur ces coûts.

De plus, il n’est pratiquement pas possible d’utiliser certaines barrières hydro-solubles dans des tubulures sans accès des deux côtés ou dans des tubulures de diamètre très inférieur à 100 mm.

Tableau 1:

Comparaison de prix de revient entre film soluble et ensemble gonflable conçu spécifiquement

Le Tableau 1 donne un exemple de différence de coûts entre un film hydro-soluble (réputé pour être le moins cher) et un système gonflable.

Il est clair que, si l’on doit faire plusieurs soudures sur des tubulures de même diamètre, on peut réduire substantiellement les coûts en utilisant des système d’inertage gonflables pour définir la zone à chambrer. Ajoutez à cela les avantages techniques d’une étanchéité fiable, la facilité d’utilisation…Du coup, le concept d’ensemble d’inertage gonflable prend tout son sens.

Les fabricants d’Argweld® ont su concevoir des systèmes de protection gazeuse complets qui répondent aux besoins de fiabilité des activités de soudage sur site. Les appareils QuickPurge® et PurgElite® intègrent à la fois, les dernières innovations en termes de tissus résistant à l’abrasion, ainsi que les dernières prouesse en terme de régulateur de gaz de petite dimension. Ils répondent bien sur aux exigences imposées par l’industrie nucléaire.

Les systèmes gonflables d’inertage HotPurge®sont aussi disponibles pour la soudure d’aciers au chrome . Les HotPurge®utilisent des matériaux capables de résister à 700°C pendant 24 heures : ils peuvent ainsi rester en place pendant le pré-chauffage, le soudage et les traitements thermiques post- soudage .

Traduction de Weld Purging for Tubes and Pipes (Dr. M J Fletcher) dans Stainless Steel World par

M. Dubosc Patrick

Pour plus d’information, contacter:

Clémence RETEL,

Gérante HFT® France – France Inertage

Tel:+33 (0) 6 52 84 28 39